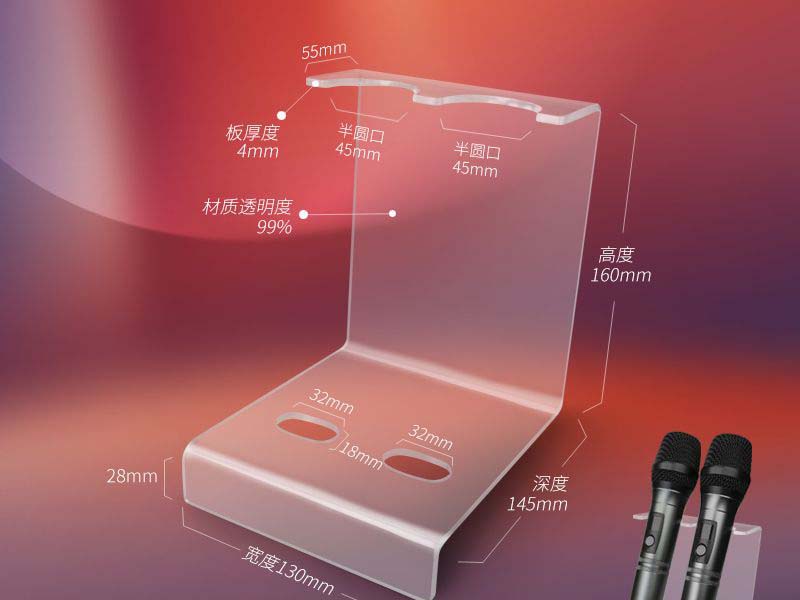

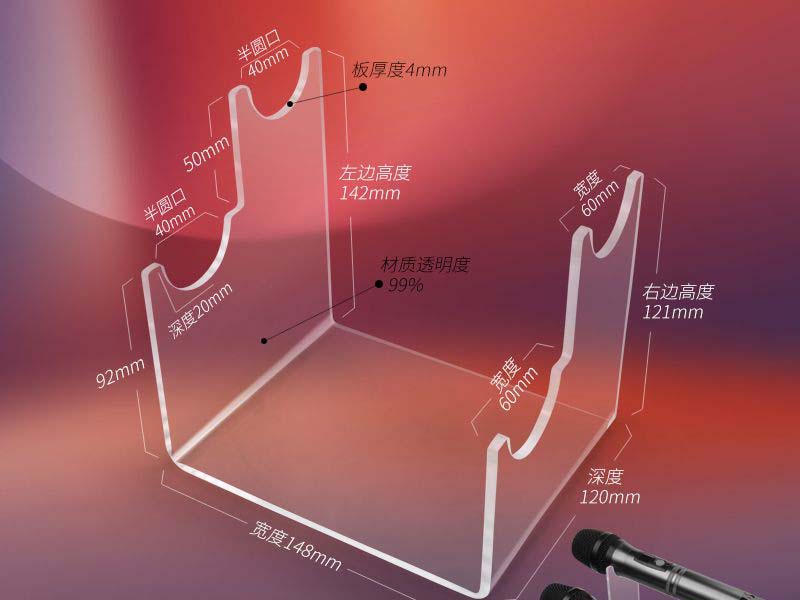

亞克力醫療用品加工工序解析

在醫療領域,亞克力憑借其高透明度、良好的化學穩定性、易加工等特性,成為制作各類醫療用品的理想材料。從簡單的試管架到復雜的醫療儀器外殼,亞克力醫療用品在醫療行業中應用廣泛。下面將詳細介紹亞克力醫療用品的加工工序。

原材料準備

首先是原材料的選擇,要挑選符合醫療級標準的亞克力板材。這些板材需要具備良好的光學性能、物理性能和化學穩定性,以確保最終產品能夠滿足醫療使用的要求。原材料供應商應提供相關的質量檢測報告,證明其產品符合醫療行業的安全和質量標準。在原材料到貨后,還需要進行嚴格的檢驗,檢查板材的尺寸精度、表面平整度、有無氣泡和雜質等缺陷。只有檢驗合格的原材料才能進入后續的加工環節。

切割工序

切割是亞克力醫療用品加工的第一步。根據設計要求,將亞克力板材切割成所需的形狀和尺寸。常用的切割方法有激光切割、機械切割等。激光切割具有精度高、切割速度快、切口光滑等優點,適用于切割各種復雜形狀的零件。在激光切割過程中,需要根據板材的厚度和材質調整激光的功率和切割速度,以確保切割質量。機械切割則適用于切割較大尺寸的板材,如鋸切、銑切等。在切割過程中,要注意防止板材表面劃傷和變形,同時要及時清理切割產生的碎屑,以保證工作環境的整潔。

雕刻與鉆孔

對于一些需要標識或安裝部件的醫療用品,還需要進行雕刻和鉆孔工序。雕刻可以在亞克力表面制作出文字、圖案、刻度等標識,常用的雕刻方法有激光雕刻和機械雕刻。激光雕刻精度高、速度快,可以實現各種精細的雕刻效果。機械雕刻則適用于雕刻較大面積的圖案和文字。鉆孔是為了安裝螺絲、連接件等部件,鉆孔時要注意孔的位置、直徑和深度的精度,以確保部件安裝的準確性。

熱彎成型

為了滿足一些特殊形狀的醫療用品需求,需要對亞克力板材進行熱彎成型。熱彎成型是將亞克力板材加熱到一定溫度,使其變軟后,通過模具將其彎曲成所需的形狀。在熱彎過程中,要嚴格控制加熱溫度和時間,避免板材過熱變形或產生氣泡。同時,模具的設計和制作也非常關鍵,要保證模具的精度和表面質量,以確保熱彎成型后的產品符合設計要求。

打磨與拋光

切割、雕刻和熱彎成型后的亞克力制品表面會有一些粗糙和毛刺,需要進行打磨和拋光處理,以提高產品的表面質量和透明度。打磨一般采用砂紙或砂輪進行,從粗到細逐步打磨,直到表面光滑平整。拋光則可以使用拋光機和拋光膏,進一步提高表面的光潔度和透明度。在打磨和拋光過程中,要注意控制力度和速度,避免對產品表面造成損傷。

組裝與裝配

對于一些由多個部件組成的醫療用品,需要進行組裝和裝配工序。在組裝前,要對各個部件進行清洗和消毒,確保其表面干凈無污染。然后按照設計要求,使用膠水、螺絲、卡扣等連接件將各個部件組裝在一起。在組裝過程中,要注意部件的安裝順序和位置精度,確保產品的整體性能和穩定性。

表面處理與印刷

為了提高亞克力醫療用品的美觀性和功能性,還可以進行表面處理和印刷。表面處理可以采用鍍膜、噴涂等方法,增加產品的耐磨性、耐腐蝕性和抗靜電性能。印刷則可以在產品表面印刷各種標識、圖案和文字,如品牌標志、使用說明等。印刷方法有絲網印刷、移印、熱轉印等,要根據產品的材質和印刷要求選擇合適的印刷方法。

質量檢測與包裝

在加工完成后,需要對亞克力醫療用品進行嚴格的質量檢測。檢測內容包括尺寸精度、表面質量、物理性能、化學性能等。只有檢測合格的產品才能進入包裝環節。包裝要根據產品的特點和運輸要求選擇合適的包裝材料和方式,確保產品在運輸和儲存過程中不受損壞。同時,要在包裝上標明產品的名稱、規格、數量、生產日期、保質期等信息,以便于管理和使用。

亞克力醫療用品的加工工序復雜且嚴格,每一個環節都直接影響到產品的質量和性能。只有嚴格按照工藝流程進行加工,才能生產出符合醫療行業標準的高品質亞克力醫療用品。