亞克力立牌制作流程詳解

亞克力立牌因其高透明度、耐用性和易加工性,廣泛應用于廣告展示、商業標識、展覽展示以及個性化的家居裝飾等多個領域。制作亞克力立牌的過程既涉及設計創意,也包含復雜的工藝流程。本文將詳細介紹亞克力立牌的制作流程,從設計構思到成品完成,逐一解析每個步驟及其關鍵點。

一、設計階段

1. 需求分析

在制作亞克力立牌之前,首先需要與客戶進行充分的溝通,了解客戶的具體需求,包括立牌的用途、尺寸、形狀、顏色以及是否需要特殊的設計元素(如Logo、圖案、文字等)。根據客戶的應用場景(如展示架、廣告牌、活動標識等),確定立牌的設計方向。

2. 創意設計

設計團隊根據客戶需求進行創意設計。設計過程中,需要考慮亞克力材料的透明度和光澤度,如何通過設計提升視覺沖擊力,以及如何利用光線增強展示效果。設計軟件如Adobe Illustrator、CorelDRAW或AutoCAD等常用于繪制設計圖,確保設計方案精確可執行。

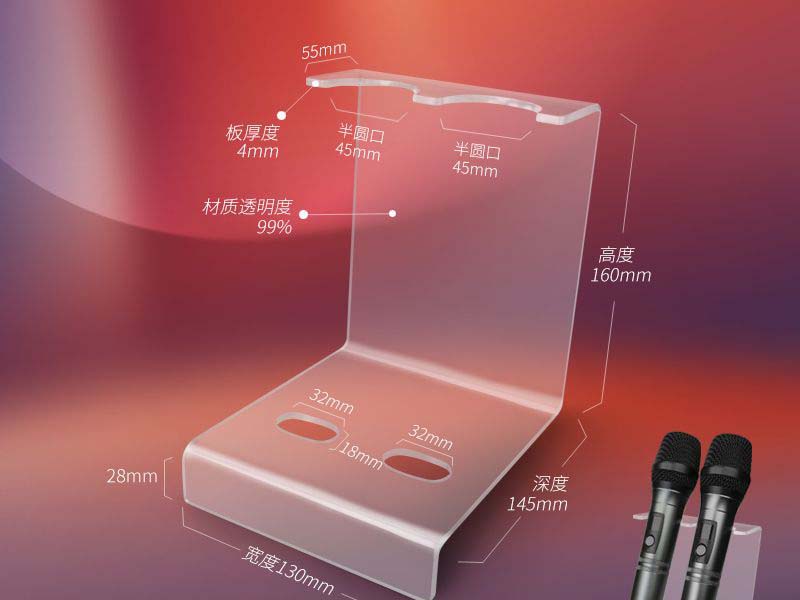

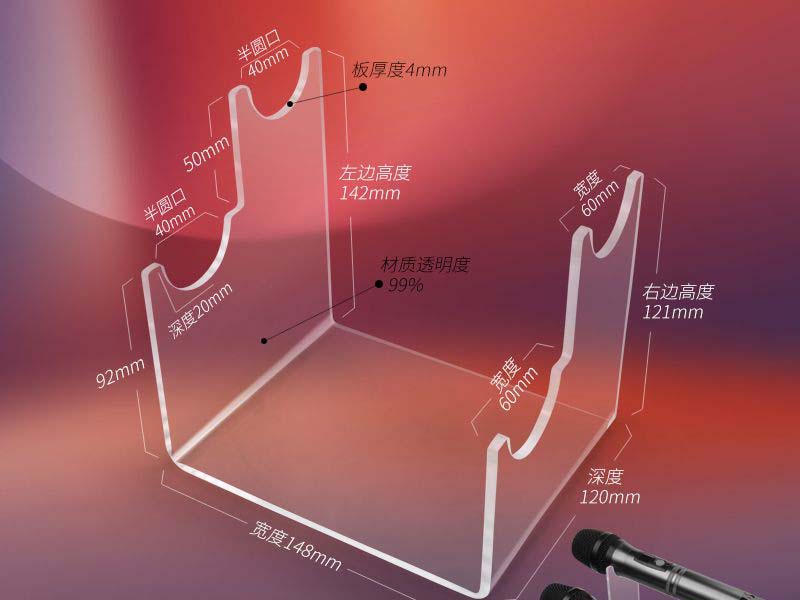

3. 效果圖確認

設計方案完成后,需要制作效果圖并提交給客戶確認。效果圖應包括立牌的整體結構、尺寸比例、色彩搭配和文字排版等信息。通過3D渲染或平面圖展示,客戶可以直觀地看到最終成品的效果,并根據需求進行調整和確認。

二、材料選擇

1. 亞克力板材選擇

亞克力板材的質量直接影響立牌的最終效果。常見的亞克力板材有透明、半透明、磨砂、彩色等多種類型。根據設計需求選擇合適的板材類型和厚度。一般來說,展示用途的立牌常選用透明或磨砂亞克力,以增強視覺效果和質感。

2. 輔助材料選擇

除了亞克力板材,制作過程中可能還需要使用其他輔助材料,如金屬支架、LED燈源、印刷油墨等。根據設計方案選擇合適的輔助材料,確保立牌的穩固性和展示效果。

三、制作流程

1. 板材切割

亞克力板材的切割是制作過程中的關鍵步驟。常見的切割方法有機械切割和激光切割。

機械切割:適用于較厚的亞克力板材,通過鋸片或刀具進行切割。機械切割速度快,適合大批量生產,但對切割精度要求較高,需確保切割邊緣平整無毛刺。

激光切割:適用于精細復雜的形狀切割,激光切割精度高,能夠實現復雜圖案和精細邊緣的切割,且切割面光滑無毛刺。激光切割還能夠實現多種材料的組合切割,適用于高精度和高定制化的立牌制作。

2. 邊緣打磨與拋光

切割后的亞克力板材邊緣可能存在毛刺或不平整,需要進行打磨和拋光處理。常用的打磨方法有手工打磨和機械打磨。

手工打磨:使用砂紙或打磨工具對邊緣進行手工打磨,適用于小批量生產和精細修整。

機械打磨:通過打磨機對板材邊緣進行自動化打磨,效率高,適合大批量生產。

拋光處理能夠提升亞克力板材的透明度和光澤度,常用的拋光方法有火焰拋光和機械拋光。火焰拋光通過高溫火焰對亞克力邊緣進行快速加熱和冷卻,使其表面光滑透亮;機械拋光則通過拋光機和專用拋光布輪進行精細拋光,提升表面光潔度。

3. 熱彎成型

如果設計方案中包含弧形或彎曲部分,需要進行熱彎成型處理。熱彎成型是通過加熱設備將亞克力板材局部加熱至軟化點,然后通過模具進行彎曲成型。熱彎過程需要控制好溫度和時間,確保彎曲部分的形狀和角度符合設計要求。冷卻后,亞克力板材將保持成型后的形狀。

4. 印刷與圖案制作(續)

絲網印刷:適用于大批量生產,通過絲網版將油墨均勻涂抹在亞克力表面,形成所需的圖案和文字。絲網印刷色彩鮮艷,附著力強,適合單一圖案的大規模復制。其缺點是對于多色圖案和復雜細節的表現力有限,且每次更換圖案需要重新制版,增加了成本和時間。

數碼印刷:數碼印刷則更適合小批量、多品種的定制化生產。其優勢在于可以實現高精度的圖案和復雜色彩的還原,能夠直接在亞克力表面印刷出照片級效果。數碼印刷無需制版,節省了時間和成本,同時還具備環保優勢。對于個性化定制的亞克力立牌,數碼印刷成為了首選。

印刷完成后,通常需要對印刷表面進行固化處理,確保油墨的耐磨性和耐候性。常見的固化方法有紫外線固化和熱固化,通過光照或加熱使油墨快速干燥并牢固附著在亞克力表面。

5. 組裝與固定

印刷和圖案制作完成后,下一步是進行立牌的組裝和固定。亞克力立牌通常由多部分組成,如底座、支架和展示面板等。組裝方式根據設計方案的不同而有所變化,常見的組裝方式有粘接、螺絲固定和嵌入式組裝。

粘接:使用專用亞克力膠水進行粘接,確保各部件的牢固性和透明度。粘接過程中需要注意膠水的用量和位置,避免膠水溢出影響美觀。

螺絲固定:通過金屬或塑料螺絲將各個部件固定在一起,適用于需要頻繁拆卸和組裝的立牌。螺絲固定能夠提供更高的穩固性,但需要注意螺絲的位置和數量,確保整體結構的穩定。

嵌入式組裝:通過榫卯結構或嵌入式卡槽進行組裝,實現無膠水、無螺絲的環保組裝方式。嵌入式組裝能夠保持立牌的整潔外觀,同時便于運輸和存儲。

6. 加裝輔助設備

根據立牌的用途和設計需求,可能需要加裝一些輔助設備,如LED燈源、金屬支架、底座等。

LED燈源:為了增強亞克力立牌的視覺效果,通常會在立牌內部或底部加裝LED燈源。LED燈源能夠提供均勻的背光效果,使立牌在光線較暗的環境中也能清晰可見。加裝LED燈源需要注意線路的布置和電源的連接,確保安全和穩定。

金屬支架和底座:為了增加立牌的穩固性和美觀性,通常會使用金屬支架或底座。金屬支架和底座需要與亞克力部分緊密結合,確保整體結構的穩固和協調。

四、質量檢測

完成組裝和加裝輔助設備后,需要對亞克力立牌進行質量檢測,確保其符合設計要求和質量標準。質量檢測包括以下幾個方面:

1. 外觀檢查

檢查亞克力立牌的表面是否有劃痕、氣泡、污漬等缺陷,確保表面光滑平整,透明度和光澤度符合要求。

2. 尺寸檢查

使用卡尺、卷尺等測量工具,檢查立牌的整體尺寸和各部件的尺寸是否符合設計圖紙的要求,確保尺寸精度和比例協調。

3. 結構檢查

檢查立牌的結構是否穩固,各部件的連接是否緊密,確保立牌在使用過程中不會出現松動或變形。

4. 功能檢查

如果立牌加裝了LED燈源或其他電子設備,需要進行功能檢查,確保設備正常工作,電源連接安全可靠。

五、包裝與運輸

質量檢測合格后,需要對亞克力立牌進行包裝和運輸。包裝過程中需要注意以下幾點:

1. 保護性包裝

亞克力材料雖然具有較高的強度和耐磨性,但在運輸過程中仍可能受到撞擊和擠壓,導致破損或劃痕。因此,需要使用泡沫、氣泡膜等緩沖材料對立牌進行保護性包裝,確保在運輸過程中不會受到損壞。

2. 標識與標記

包裝箱上需要標注明顯的標識和標記,如“易碎物品”、“向上放置”等,提醒運輸人員注意輕拿輕放,

確保產品在運輸過程中的安全。此外,清楚的標識也有助于在配送過程中快速識別和分類,避免混淆和錯發。

3. 運輸安排

在運輸方面,根據訂單的緊急程度和目標地點,可以選擇合適的運輸方式,如陸運、空運或海運。運輸選用的方式應能確保在最大程度上減少運輸時間,同時保證設備在運輸過程中的安全。與物流公司溝通時,應提供具體的發貨時間和到達時間要求,確保立牌能夠按時送達客戶手中。

六、售后服務

完成亞克力立牌的制作、包裝和運輸后,優秀的售后服務也是產品交付過程中不可或缺的一部分。售后服務的內容主要包括:

1. 安裝指導

對于一些復雜結構或大型亞克力立牌,可能需要提供安裝指導。可以通過圖紙、視頻或具體的安裝手冊,向客戶提供詳盡的安裝步驟和注意事項,幫助客戶順利完成安裝。

2. 使用與維護

向客戶提供日常使用和維護的建議,指導客戶如何清潔亞克力立牌,避免使用腐蝕性清潔劑,使用柔軟的布料進行擦拭,以保持立牌的光澤和透明度。此外,可以提供暴露在陽光下的使用指南,確保其長期的耐候性和外觀完好。

3. 質量保證

如果客戶在使用過程中遇到質量問題或者出現損壞,商家應提供一定期限的質量保證,給予合理的售后處理方案。這可能包括返修、更換或賠償等措施,確保客戶權益得到保障,提升客戶的滿意度和信任度。

4. 回訪與反饋

通過電話、郵件或在線調查等方式,對客戶進行回訪,了解他們對產品的實際使用感受和意見。如果客戶愿意,商家還可以進一步征集市場反饋和改進建議,用于優化今后的產品設計和制作流程,以提升產品質量和服務水平。

七、總結

亞克力立牌的制作流程涵蓋從設計構思到成品交付的多個環節。在這一過程中,設計、材料選擇、切割、印刷、組裝、質量檢測、包裝運輸和售后服務等各個環節都至關重要。成功的立牌制作不僅依賴于先進的制造技術和設備,還需要對每個環節的嚴格把控,以確保最終產品的質量和效果。隨著市場需求的不斷變化和客戶個性化需求的增加,亞克力立牌的制作流程也將在技術創新和服務提升中不斷迭代,滿足越來越多的應用場景。

未來,隨著數字化和智能化技術的發展,亞克力立牌的制作和應用將更加注重個性化定制、便利性和環保性,推動整個行業向更高層次的發展。在這個過程中,制造商需要與時俱進,適應市場變化,提升創新能力,以保持競爭優勢,提供更好的產品和服務滿足廣泛用戶的需求。