亞克力的制作過程

亞克力,也被稱為聚甲基丙烯酸甲酯(PMMA),是一種透明且耐沖擊的塑料材料。由于其優良的光學性能、輕質、耐候性和易加工性,亞克力廣泛應用于廣告、建筑、醫療設備、汽車、航空航天、家居裝飾等領域。本文將詳細介紹亞克力的制作過程,包括其原材料、生產工藝、加工方法以及質量控制等方面。

1. 原材料

亞克力的主要原材料是甲基丙烯酸甲酯(MMA)。MMA是一種無色液體,具有強烈的刺激性,通過聚合反應可以轉化為固態的亞克力材料。除了MMA,生產亞克力還可能需要一些輔助原料,包括:

引發劑:用于啟動聚合反應的化學物質,如過氧化物。

穩定劑:防止聚合物在貯存和加工過程中發黃或變質。

填料和顏料:用于調整亞克力的物理特性和顏色。

增塑劑:改善亞克力的韌性和柔韌性。

2. 制作工藝

亞克力的制作過程主要包括以下幾個步驟:

2.1 甲基丙烯酸甲酯(MMA)的合成

合成MMA通常采用丙烯酸與甲醇反應生成。具體步驟如下:

原料準備:將丙烯、甲醇與催化劑(如酸或堿)混合在反應器中。

反應控制:控制溫度和壓力,促進丙烯與甲醇的反應,生成MMA。

分離與純化:通過蒸餾、萃取等手段分離未反應的原料和副產物,得到純凈的MMA。

2.2 聚合反應

MMA的聚合反應是亞克力生產的關鍵步驟,這個過程可以通過兩種主要方法進行:自由基聚合和輻射聚合。

自由基聚合:

引發劑加入:將引發劑加入到MMA中,在適宜的溫度下,通常為70-80攝氏度,以啟動聚合反應。

聚合反應:引發劑分解后生成自由基,誘發MMA單體相互結合,形成長鏈聚合物。

反應終止:通過冷卻、添加阻聚劑或去除引發劑來終止聚合反應。

輻射聚合:

輻射活化:通過紫外線或電子束輻照MMA,使其激發而發生聚合反應。

聚合過程:與自由基聚合類似,輻射會產生自由基,促進MMA的聚合反應。

停止聚合:通常通過調節輻射時間控制聚合反應的程度。

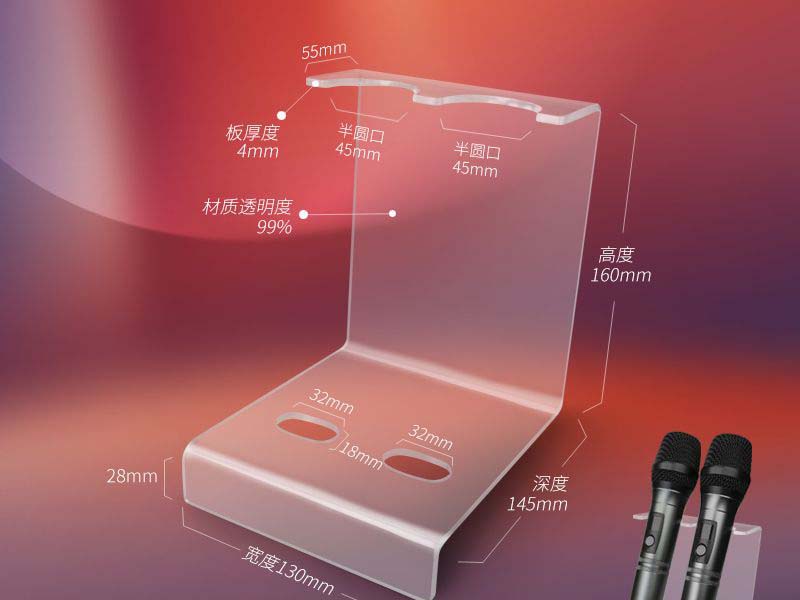

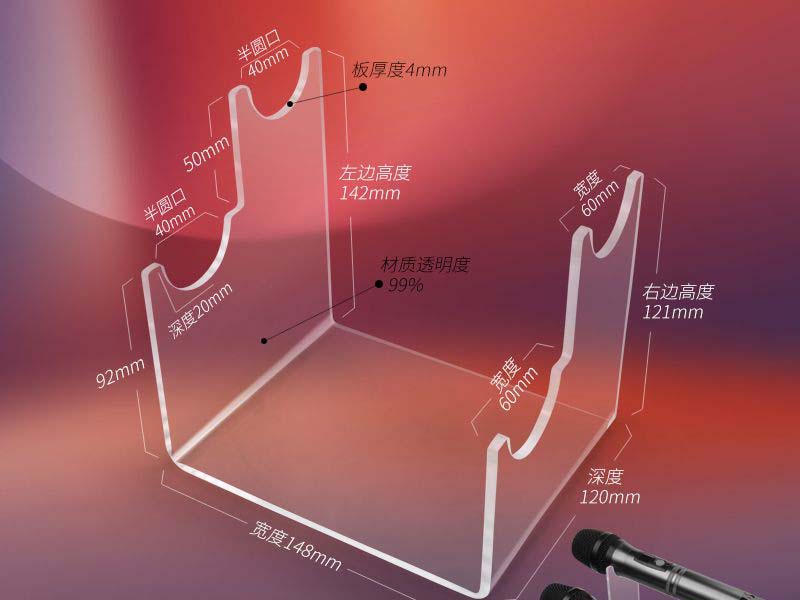

2.3 鑄造與成型

聚合反應完成后,得到的是黏稠的聚合物,可以通過不同的成型方法制成所需的亞克力板材或制品。

鑄造法:

預處理:將聚合物混合均勻后,加入著色劑和穩定劑等附加成分。

成型:將混合物倒入模具中,模具可以是金屬、塑料或硅膠等。

固化:通過加熱或自然冷卻的方式使亞克力固化,形成堅硬的亞克力板材。

擠出法:

熔融擠出:將聚合物加熱至熔融狀態,然后通過螺桿擠出機擠出到模具中形成特定形狀。

冷卻固化:經過冷卻,聚合物整形成型,并可進一步切割成所需的尺寸。

注塑成型:

預熱:將MMA顆粒加熱融化。

注入模具:將熔融狀態的亞克力注入到預先準備好的模具中,模具可以根據產品的要求設計成各種形狀。

冷卻成型:讓注入的材料在模具中冷卻和固化,形成所需的成品。

3. 加工處理

制作出亞克力板之后,通常需要進行后續加工,以提高其性能和美觀性。

3.1 切割

根據產品需求,使用激光切割、電鋸或水刀等工具,對亞克力板進行精確切割,獲得所需的形狀和尺寸。

3.2 打磨和拋光

對切割邊緣進行打磨和平整處理,以消除毛刺和不規則邊緣,隨后使用拋光劑進行拋光,使表面光滑和透明。

3.3 印刷和附加加工

如果需要在亞克力表面印刷圖案、文字或應用涂層等,可以采用絲網印刷、UV印刷等技術進行處理。

3.4 組裝

在某些情況下,亞克力還需與其他材料(如金屬、木材、電子元件等)進行組裝,使用專用的膠水或機械連接件將它們連接在一起。

4. 質量控制

在亞克力的生產過程中,質量控制至關重要。為確保產品質量,通常會采取以下幾種措施:

原料檢驗:對供應商提供的甲基丙烯酸甲酯進行檢測,確保其純度和符合行業標準。

生產過程監控:在聚合反應和成型過程中,定期取樣進行檢測,控制溫度、壓力等參數,確保產品性能。

成品檢測:對成品進行透明度、韌性、耐候性、抗沖擊性等各項性能測試,確保其符合標準。

客戶反饋:定期收集客戶使用反饋,及時調整生產工藝,提升產品質量。

5. 環境影響與回收

亞克力作為塑料材料,在生產和使用過程中也會對環境造成一定影響。當前,許多企業已開始采取措施,減少生產過程中的廢水和廢氣排放。同時,亞克力材料也可以通過回收再利用,作為新產品的原材料,實施循環經濟理念。

結論

亞克力的制作是一個復雜且系統化的過程,從原材料的選擇、聚合反應、成型到后續加工與質量控制,每一步都需嚴格把控。通過不斷的技術創新和生產優化,亞克力的應用范圍將繼續擴大,其市場需求也將不斷增長,成為現代工業和消費品中不可或缺的重要材料。希望通過本文的詳細介紹,能讓您更深入地了解亞克利的制作過程。