亞克力熱彎加工后的應力釋放

在現代制造業中,亞克力因其優良的透明度和強度而廣泛應用于廣告標識、建筑裝飾、家居用品等領域。熱彎加工作為亞克力成型的重要工藝,在給材料賦予特殊形狀和功能的同時,也會在材料內部形成一定的應力。本文將深入探討亞克力熱彎加工后的應力釋放機制、影響因素以及應對措施。

一、熱彎加工過程中的應力形成

在進行亞克力熱彎加工的過程中,材料經歷了加熱、彎曲和冷卻的三個階段。

加熱階段

在加熱階段,當亞克力受到高溫時,分子鏈段的運動性增加,使其變得柔軟。在達到熱彎所需的溫度(一般在145°C 到 160°C)后,材料進入了一種可塑的狀態。在這一階段,亞克力表層的分子鏈被激活,并開始朝著彎曲的方向排列。

彎曲階段

在彎曲過程中,當亞克力被施加外力進行形變時,不同區域的分子鏈受到的應變并不均勻,導致材料內部產生了不可避免的應力。這些應力主要來源于以下幾個方面:

機械應力:彎曲帶來的局部應力集中,尤其是在彎曲的外側和內側。

溫度梯度應力:熱彎加工中如果存在加熱不均,會造成材料內部不同部分的溫度差異,導致分子運動的差異,從而引發內應力。

冷卻階段

加工完成后,亞克力在冷卻過程中,其表面溫度首先下降,內部溫度較高,導致內外溫差。冷卻過程中的縮合不均勻,會導致進一步的應力生成。此時,材料的應力狀態會更加復雜,殘余的內部應力如果未能有效釋放,將可能影響最終產品的物理性能和使用壽命。

二、應力釋放的機制

熱彎加工后的應力釋放過程涉及多個機制,主要包括以下幾種:

塑性變形

隨著亞克力的冷卻,內部應力有可能通過微觀的塑性變形來釋放。此時,材料中的分子鏈在一定的溫度和壓力條件下可能會重新排列,導致應力的部分釋放。盡管亞克力在常溫下是脆性材料,但在熱彎加工的過程中,其表面的塑性變形能夠在一定程度上緩解內部應力。

熱應力釋放

在冷卻過程中,亞克力內部的溫度差異會逐漸減小,通過熱應力的釋放來降低內應力。高溫區的分子活動度較大,相較于低溫區的分子鏈,能夠有效減少溫度引起的應力集中。

應變硬化和疲勞

亞克力在長時間應力作用下,會出現應變硬化現象,內部結構的強化可以緩解部分疲勞應力。材料中的微觀結構在多次加熱和冷卻過程中可以實現自我調整,逐漸恢復原有的性能和形狀。

三、影響應力釋放的因素

加熱均勻性

加熱的均勻性是影響應力釋放的關鍵因素之一。如果加熱不均勻,會導致局部溫度過高或者過低,從而加大內應力的形成。確保加熱設備的合理調整,以及加熱時間和溫度的精確控制,從而減少因溫度差異引發的內應力。

冷卻速度

冷卻速度的快慢對應力釋放效果有直接影響。過快的冷卻會導致材料表層迅速硬化,而內部仍然是高溫狀態,形成更大的溫度梯度應力。適度的冷卻速率可以使材料內部的溫度降得更均勻,從而有效釋放內應力。

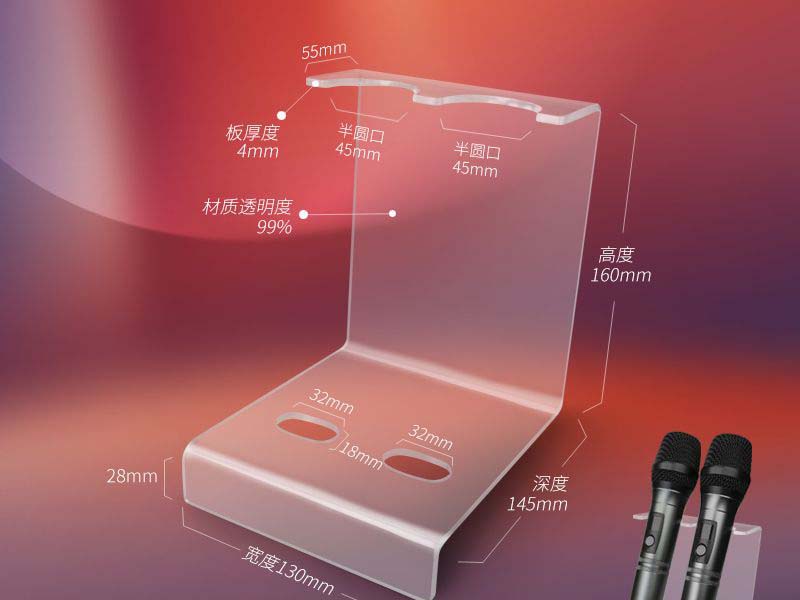

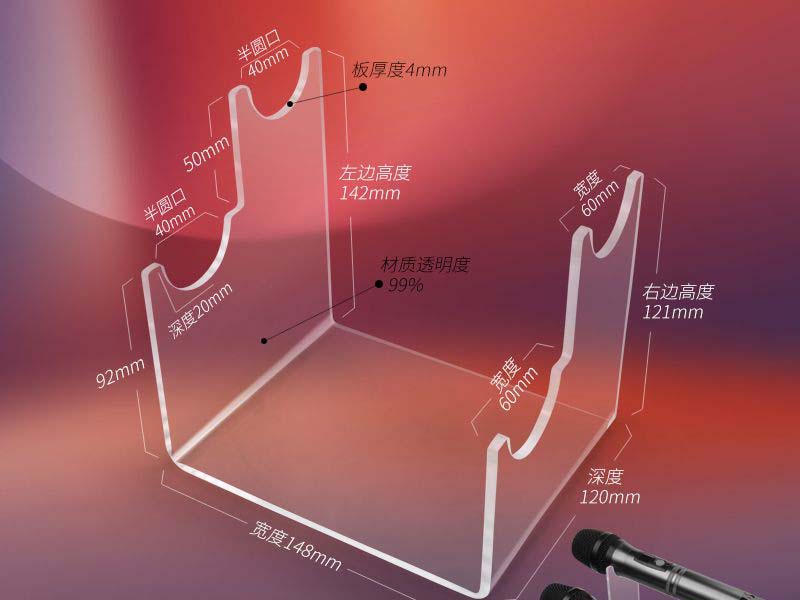

材料厚度

亞克力的厚度也是影響應力釋放的重要因素。較厚的材料在熱彎加工后,其內部應力的釋放時間和方式都會有所不同。厚度大的材料在冷卻過程中應力釋放緩慢,可能需要更長的時間或額外的處理措施來減輕殘余應力。

四、應對殘余應力的有效措施

為了應對熱彎加工后可能存在的殘余應力,有以下幾種措施可以采取:

熱處理

對于已經完成熱彎加工的亞克力工件,可以通過熱處理的方式進行應力釋放。將材料在某一較低溫度(如80°C 到 100°C)下保持一段時間,能夠有效地促進亞克力分子鏈的重新排列和內應力的釋放。

模具設計

在進行熱彎加工設計模具時,考慮到應力釋放的因素,可以在模具設計中設定適合的彎曲半徑和角度,以減少彎曲過程中產生的應力集中點。設計合理的模具不僅加強成品的美觀度,也能有效降低內應力。

漸進性冷卻

實施漸進式冷卻,也就是在冷卻的過程中逐步降低周圍環境溫度,而不是快速降溫,能夠導致更加均勻的溫度分布,從而有效抑制因冷卻速率過快而導致的內應力。

增加與減小施加的力

在彎曲加工之前,合理安排施加的外力,根據材料的厚度和設計,增加施加彎曲力的時機和程度,避免隨意的大力彎曲,這樣可以使材料在變形時產生的應力達到一個合理的水平。

五、結論

亞克力熱彎加工后的應力釋放是一個復雜而重要的過程,直接關系到產品的最終性能和使用壽命。理解應力形成的原因及其釋放機制能夠幫助制造商在實際生產中采取有效的措施,減少殘余應力對產品的影響。

通過對熱彎過程中的加熱均勻性、冷卻速度、材料厚度等因素的合理控制,以及應對殘余應力的有效措施,可以顯著提高亞克力熱彎產品的質量和穩定性。未來,隨著材料科學的不斷進步和生產技術的提升,亞克力的熱彎加工將會更加高效、精準,推動其在各個領域的廣泛應用和更高的市場需求。