亞克力材料注塑工藝調配

亞克力材料注塑是一種常見的塑料加工方法,通過將亞克力顆粒加熱熔化,然后注入模具中,最終冷卻成型而得到各種形狀的制品。正確的調配工藝對于亞克力注塑過程至關重要,它直接影響到產品的質量、性能和外觀。以下將詳細介紹亞克力材料注塑的調配過程。

1. 原料選擇:

亞克力材料通常以顆粒的形式供應。在調配前,首先需要選擇適合的亞克力顆粒。一般來說,亞克力顆粒應具備良好的流動性、熔體穩定性和耐候性。此外,還需要根據所需產品的顏色、透明度、硬度等性能選擇相應的顏色和添加劑。

2. 預處理:

亞克力顆粒在注塑前通常需要進行預處理。預處理的目的是去除顆粒表面的雜質和水分,以保證熔融過程中的穩定性和均勻性。通常采用烘干的方式進行預處理,確保顆粒的干燥和清潔。

3. 熔融過程:

熔融過程是亞克力注塑的關鍵步驟。首先,將預處理過的亞克力顆粒加入注塑機的料斗中。然后,通過加熱筒和螺桿,將顆粒加熱至熔化溫度。在熔融過程中,需要控制好加熱溫度和熔融時間,確保顆粒充分熔化且熔體穩定。

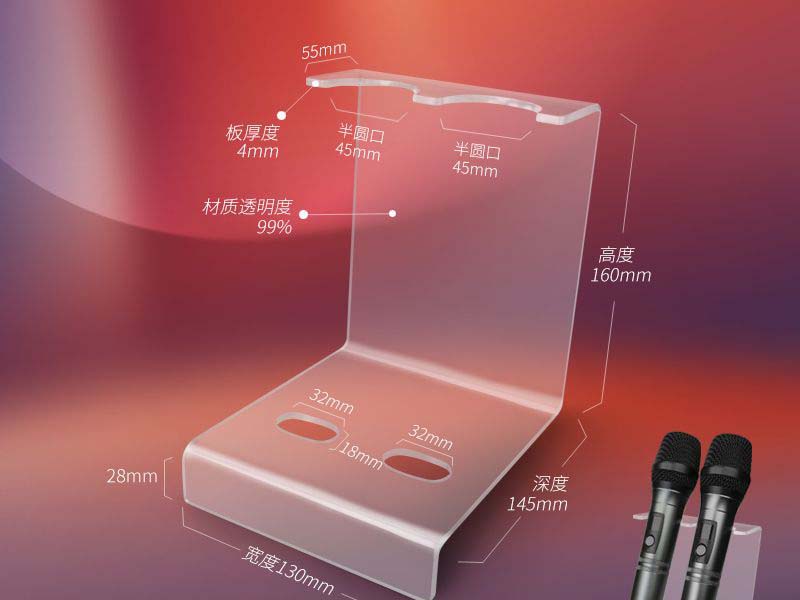

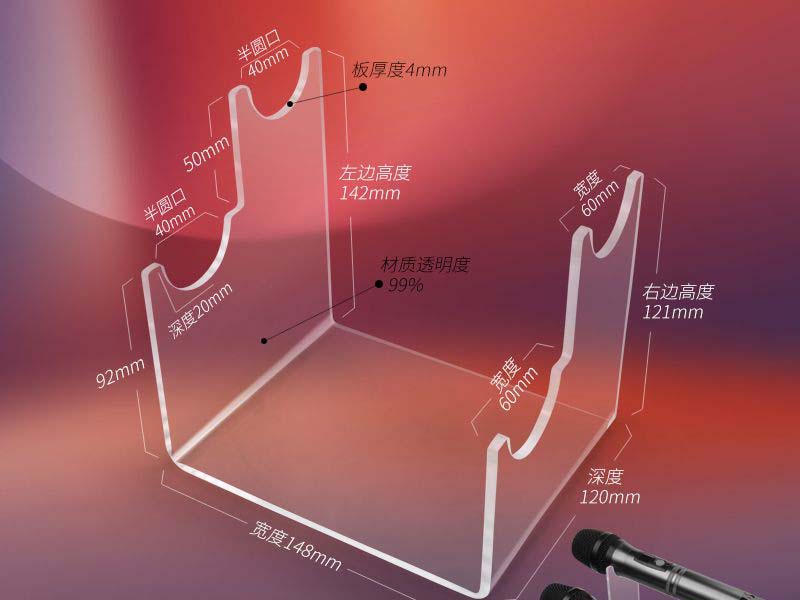

4. 模具設計:

模具設計直接影響到最終產品的形狀和尺寸。在進行模具設計時,需要考慮產品的結構特點、壁厚、收縮率等因素,并采用合適的冷卻系統以確保產品冷卻均勻。

5. 注塑成型:

在進行注塑成型時,首先將加熱熔化后的亞克力熔體注入模具腔中。然后,通過模具的冷卻系統,使熔體快速冷卻成型。在注塑過程中,需要控制好注塑壓力、速度和溫度,確保產品的尺寸精度和表面質量。

6. 產品處理:

注塑成型后的產品通常需要進行后續處理,包括去除余料、修邊、拋光等。這些處理步驟可以提高產品的外觀質量和加工精度。

7. 檢驗與質量控制:

最后,需要對注塑成型的產品進行檢驗與質量控制。通過檢驗,確保產品符合設計要求和標準,保證產品的質量和性能。

總的來說,亞克力材料注塑的調配過程需要綜合考慮原料選擇、預處理、熔融過程、模具設計、注塑成型、產品處理以及檢驗與質量控制等多個方面。只有嚴格控制每個環節,才能生產出質量穩定、性能優良的亞克力制品。